激光打标和激光雕刻是一回事吗

通常人们认为激光打标和激光雕刻是一回事,但实际上,激光打标和激光雕刻是两种不同的加工工艺。

虽然激光打标和激光雕刻都是利用激光在材料上刻下擦不掉的印记,但是激光雕刻使材料蒸发,而激光打标则使材料熔化。材料表面的熔化会扩展,形成深度为80µm的沟槽,改变材料的粗糙度,并且在材料表面形成黑白对比。下文中,我们将具体讨论激光打标形成的黑白对比的影响因素。

激光打标的三步骤

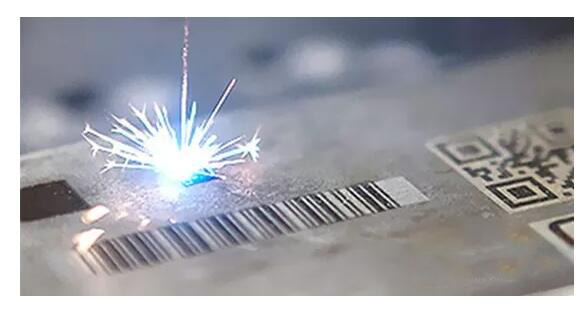

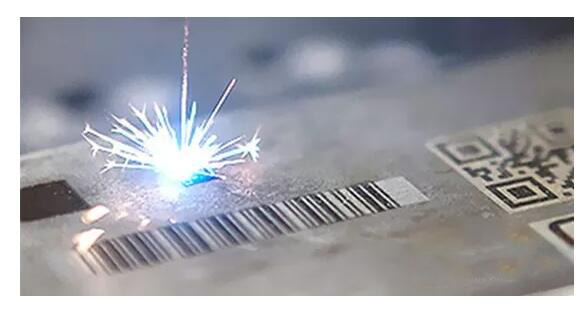

(1)激光束作用于材料表面(见图1)。激光打标或激光雕刻的共同点是,激光束是脉冲的,也就是说,激光系统会在特定时间间隔内输出一个脉冲。一台100W的激光器每秒能输出10万个脉冲。因此,可以计算出单脉冲的能量为1mJ,峰值功率可达10kW。

要控制作用到材料上的激光能量,就要调节激光器的参数。在这类应用中,最重要的参数是扫描速度和扫描间距,因为这两个参数决定了作用在材料上的相邻脉冲的间隔。相邻脉冲间隔越近,材料吸收的能量就越多。

相比于激光雕刻,激光打标需要的能量比较小,因此扫描速度比较快。在决定选择激光雕刻还是激光打标工艺时,扫描速度是一个关键的决定性参数。

(2)材料吸收激光能量。激光作用到材料表面后,大部分激光能量被材料表面反射,只有一部分能量被材料吸收并转化为热量。激光打标只需要吸收能量用来融化材料,而激光雕刻则需要吸收更多的能量以使材料蒸发。

一旦吸收的能量转化为热量,材料的温度就会上升。达到熔点时,材料表面就会融化,发生形变。

对于波长为1064nm的激光,铝的吸收率为5%,而钢的吸收率达30%以上。因此,大家可能会认为钢更容易被打标,但事实并非如此。我们还必须考虑材料的其他物理特性,比如材料的熔点(见表1)。

表1:材料的熔点

materials:材料

meltingtemperature:熔点

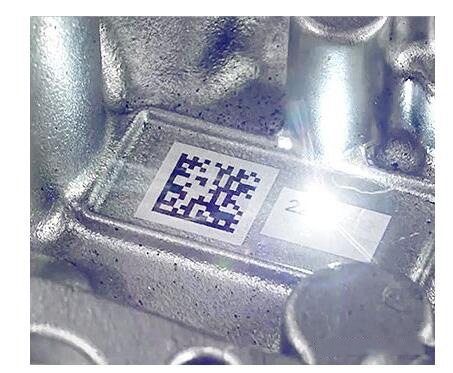

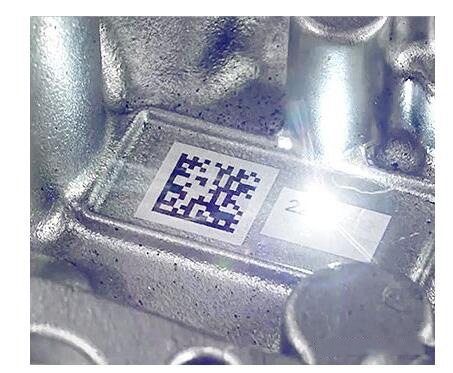

(3)材料表面发生局域膨胀,粗糙度改变。当材料在几毫秒的时间内熔化和冷却时,材料表面的粗糙度会发生变化,形成永久性标记,标记内容包括编码、标志或图形等(见图2)。

在材料表面标记不同的图案,还会引起材料颜色的变化。对于高质量的激光打标,白色和黑色提供了最好的对比度:

当粗糙的表面对入射光发生漫反射时,表面呈白色。

当粗糙的表面对入射光大部分都吸收时,表面呈黑色。

激光雕刻时,高能量密度激光脉冲作用到材料表面,激光能量转变成热量,使材料直接从固态变成气态,发生升华,去除材料表层。

选择激光打标还是激光雕刻?

了解了激光打标和激光雕刻的区别后,我们现在来讨论根据哪些参数来判定选择哪一种加工工艺。这里主要考虑三个参数,它们分别是耐磨性、加工速度,以及材料及其相容性。

(1)耐磨性

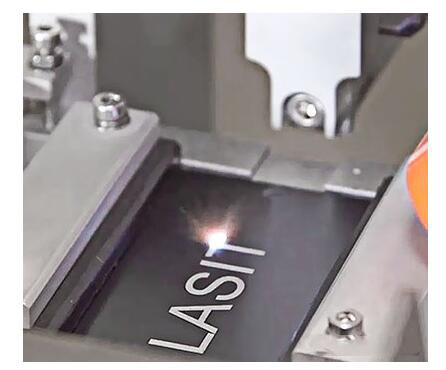

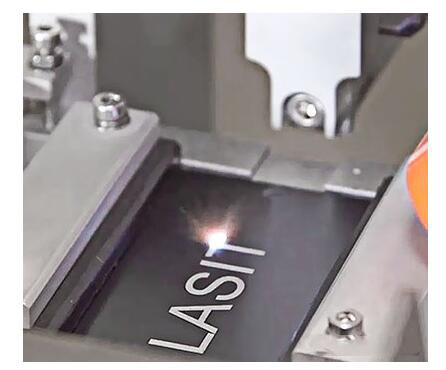

激光雕刻比激光打标的穿透程度更深。如果被标记的工件需要在磨损的环境中使用,或者需要经过后处理,如表面喷砂、喷丸加工、电泳漆或热处理等,那么就荐推使用激光雕刻工艺(见图3)。

(2)加工速度

相比于激光雕刻,激光打标由于穿透材料表面的深度更小,因此加工速度更快。如果打标件的使用环境不会引起标记的磨损,例如用于家用电器、电子设备、促销品或者珠宝标记,建议使用激光打标。这样,既能提高加工速度,标记的耐磨性也能满足应用需求(见图4)。

(3)材料及其相容性

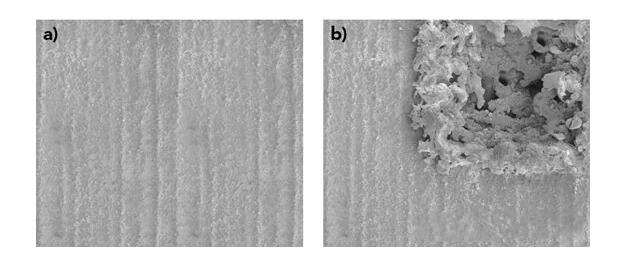

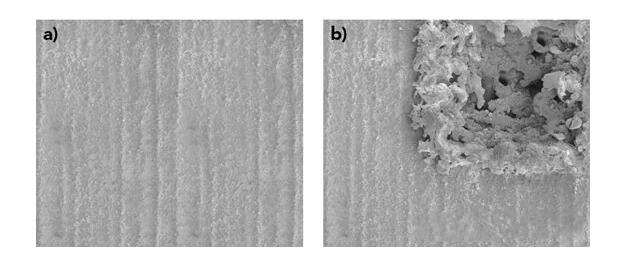

上文已经提到,激光打标使材料熔化产生轻微的凹凸,而激光雕刻会使材料直接气化产生凹槽(见图5)。由于激光雕刻需要足够的激光能量,使材料达到升华温度,在几毫秒的时间内蒸发掉(气化),因此激光雕刻并不是在所有材料上都能实现。

此外,激光雕刻设备还需要配备合适的排风系统。LASIT公司给激光雕刻机专门设计了排气风扇,以最大限度地保护环境和激光器。

以上我们较全面地介绍了激光雕刻和激光打标的区别,用户可以根据需要选择合适的加工工艺。

虽然激光打标和激光雕刻都是利用激光在材料上刻下擦不掉的印记,但是激光雕刻使材料蒸发,而激光打标则使材料熔化。材料表面的熔化会扩展,形成深度为80µm的沟槽,改变材料的粗糙度,并且在材料表面形成黑白对比。下文中,我们将具体讨论激光打标形成的黑白对比的影响因素。

图1:激光束作用到材料表面的实拍图。

激光打标的三步骤

(1)激光束作用于材料表面(见图1)。激光打标或激光雕刻的共同点是,激光束是脉冲的,也就是说,激光系统会在特定时间间隔内输出一个脉冲。一台100W的激光器每秒能输出10万个脉冲。因此,可以计算出单脉冲的能量为1mJ,峰值功率可达10kW。

要控制作用到材料上的激光能量,就要调节激光器的参数。在这类应用中,最重要的参数是扫描速度和扫描间距,因为这两个参数决定了作用在材料上的相邻脉冲的间隔。相邻脉冲间隔越近,材料吸收的能量就越多。

相比于激光雕刻,激光打标需要的能量比较小,因此扫描速度比较快。在决定选择激光雕刻还是激光打标工艺时,扫描速度是一个关键的决定性参数。

(2)材料吸收激光能量。激光作用到材料表面后,大部分激光能量被材料表面反射,只有一部分能量被材料吸收并转化为热量。激光打标只需要吸收能量用来融化材料,而激光雕刻则需要吸收更多的能量以使材料蒸发。

一旦吸收的能量转化为热量,材料的温度就会上升。达到熔点时,材料表面就会融化,发生形变。

对于波长为1064nm的激光,铝的吸收率为5%,而钢的吸收率达30%以上。因此,大家可能会认为钢更容易被打标,但事实并非如此。我们还必须考虑材料的其他物理特性,比如材料的熔点(见表1)。

表1:材料的熔点

materials:材料

meltingtemperature:熔点

(3)材料表面发生局域膨胀,粗糙度改变。当材料在几毫秒的时间内熔化和冷却时,材料表面的粗糙度会发生变化,形成永久性标记,标记内容包括编码、标志或图形等(见图2)。

图2:激光打标示意图,材料表面粗糙度的变化,形成永久性标记。

在材料表面标记不同的图案,还会引起材料颜色的变化。对于高质量的激光打标,白色和黑色提供了最好的对比度:

当粗糙的表面对入射光发生漫反射时,表面呈白色。

当粗糙的表面对入射光大部分都吸收时,表面呈黑色。

激光雕刻时,高能量密度激光脉冲作用到材料表面,激光能量转变成热量,使材料直接从固态变成气态,发生升华,去除材料表层。

选择激光打标还是激光雕刻?

了解了激光打标和激光雕刻的区别后,我们现在来讨论根据哪些参数来判定选择哪一种加工工艺。这里主要考虑三个参数,它们分别是耐磨性、加工速度,以及材料及其相容性。

(1)耐磨性

激光雕刻比激光打标的穿透程度更深。如果被标记的工件需要在磨损的环境中使用,或者需要经过后处理,如表面喷砂、喷丸加工、电泳漆或热处理等,那么就荐推使用激光雕刻工艺(见图3)。

图3:激光雕刻能穿透表面更深,对于易磨损的部件,推荐使用激光雕刻工艺。

(2)加工速度

相比于激光雕刻,激光打标由于穿透材料表面的深度更小,因此加工速度更快。如果打标件的使用环境不会引起标记的磨损,例如用于家用电器、电子设备、促销品或者珠宝标记,建议使用激光打标。这样,既能提高加工速度,标记的耐磨性也能满足应用需求(见图4)。

图4:激光打标由于穿透材料表面深度更小,因此相比激光雕刻耗时更少,jiag速度更快。

(3)材料及其相容性

上文已经提到,激光打标使材料熔化产生轻微的凹凸,而激光雕刻会使材料直接气化产生凹槽(见图5)。由于激光雕刻需要足够的激光能量,使材料达到升华温度,在几毫秒的时间内蒸发掉(气化),因此激光雕刻并不是在所有材料上都能实现。

图5:激光雕刻前后的表面对比图。

此外,激光雕刻设备还需要配备合适的排风系统。LASIT公司给激光雕刻机专门设计了排气风扇,以最大限度地保护环境和激光器。

以上我们较全面地介绍了激光雕刻和激光打标的区别,用户可以根据需要选择合适的加工工艺。